/

February 19, 2026

/

#

Min Read

El tiempo de inactividad no planificado es predecible. Ese es el objetivo del mantenimiento predictivo

Los operadores de flotas y los OEM han dedicado la última década a invertir mucho en infraestructuras de vehículos conectados definidos por software. Estos vehículos modernos generan más datos que nunca: códigos de avería, flujos de sensores, señales de localización y telemetría de uso. Sin embargo, sigue existiendo una ironía persistente: las organizaciones que se ahogan en datos siguen sorprendiendo con la guardia baja ante las averías, siguen persiguiendo fallos que se repiten y siguen esforzándose por conseguir piezas que deberían haber estado en las estanterías tres semanas antes. El problema no son los datos. Es la brecha entre las señales sin procesar y la inteligencia procesable.

La trampa del mantenimiento reactivo

La brecha de costos entre el mantenimiento reactivo y el preventivo está bien documentada en todo el sector: las reparaciones de emergencia cuestan de 3 a 9 veces más que el mismo trabajo realizado según un cronograma, un factor multiplicador impulsado no solo por la mano de obra y las piezas, sino también por las tarifas de remolque, el envío acelerado y la pérdida de ingresos mientras los vehículos están inactivos. En el caso de las flotas grandes, esas pérdidas diarias se agravan rápidamente: Ryder y ServiceUp sitúan constantemente los costes de inactividad no planificados entre 448 y 760 dólares por vehículo y día.

A pesar de ello, la mayoría de las operaciones de servicio siguen funcionando en un modo mayoritariamente reactivo: responden a los códigos de error una vez que se activan, diagnostican problemas a partir de historiales de DTC incompletos y confían en la intuición del técnico para determinar si un componente está fallando realmente o si arroja un código molesto.

El patrón es conocido: un vehículo ingresa a un centro de servicio, se resuelve una falla, el vehículo vuelve a funcionar y la misma falla vuelve a aparecer dos semanas después. La repetición de las averías es una de las causas más importantes del costo de la garantía y de la insatisfacción de los clientes, tanto en el segmento de camiones comerciales como en el de vehículos de pasajeros. Los estudios sugieren que las tasas de repetición de las reparaciones oscilan entre el 15 y el 25% en todo el sector, lo que constituye una ineficiencia sustancial y que, en gran medida, se puede corregir y que empieza por mejorar los flujos de trabajo desde la señal hasta la toma de decisiones.

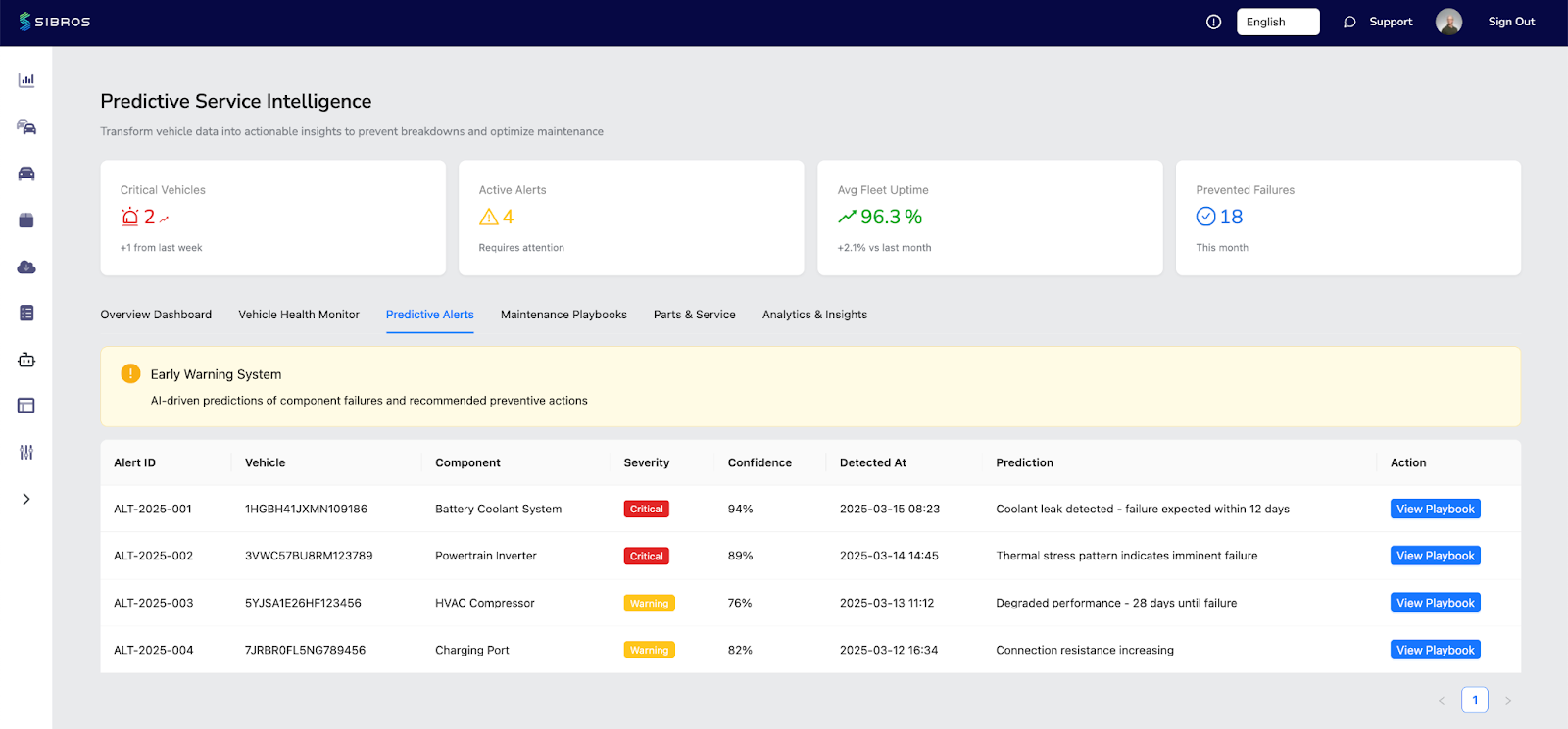

La puntuación de riesgo cambia la conversación

Uno de los cambios más prácticos en el diagnóstico de flotas moderno es el paso del monitoreo centrado en las fallas a la priorización centrada en el riesgo. En lugar de tratar todos los DTC por igual, la puntuación de riesgo agrega datos sobre la frecuencia de las fallas, el historial de los componentes, la utilización del vehículo y el patrón de fallas para asignar una puntuación de confiabilidad a nivel de VIN o componente.

Esta reformulación tiene un valor operativo real. Un gerente de servicio que examina 200 vehículos activos no necesita 200 datos distintos: necesita saber cuáles son los 12 que requieren atención esta semana, qué componentes de la flota tienden a fallar y qué reparaciones es probable que se repitan sin una intervención más profunda. La puntuación de riesgo hace que esa priorización sea manejable.

Los mapas térmicos de fallas amplían esto aún más al visualizar dónde se concentran los problemas en una flota: por geografía, ruta, antigüedad del vehículo o configuración de especificaciones. Cuando una avería concreta se acumula en torno a un año de modelo o ciclo de trabajo específico, es una señal que vale la pena investigar antes de convertirla en una campaña de campo.

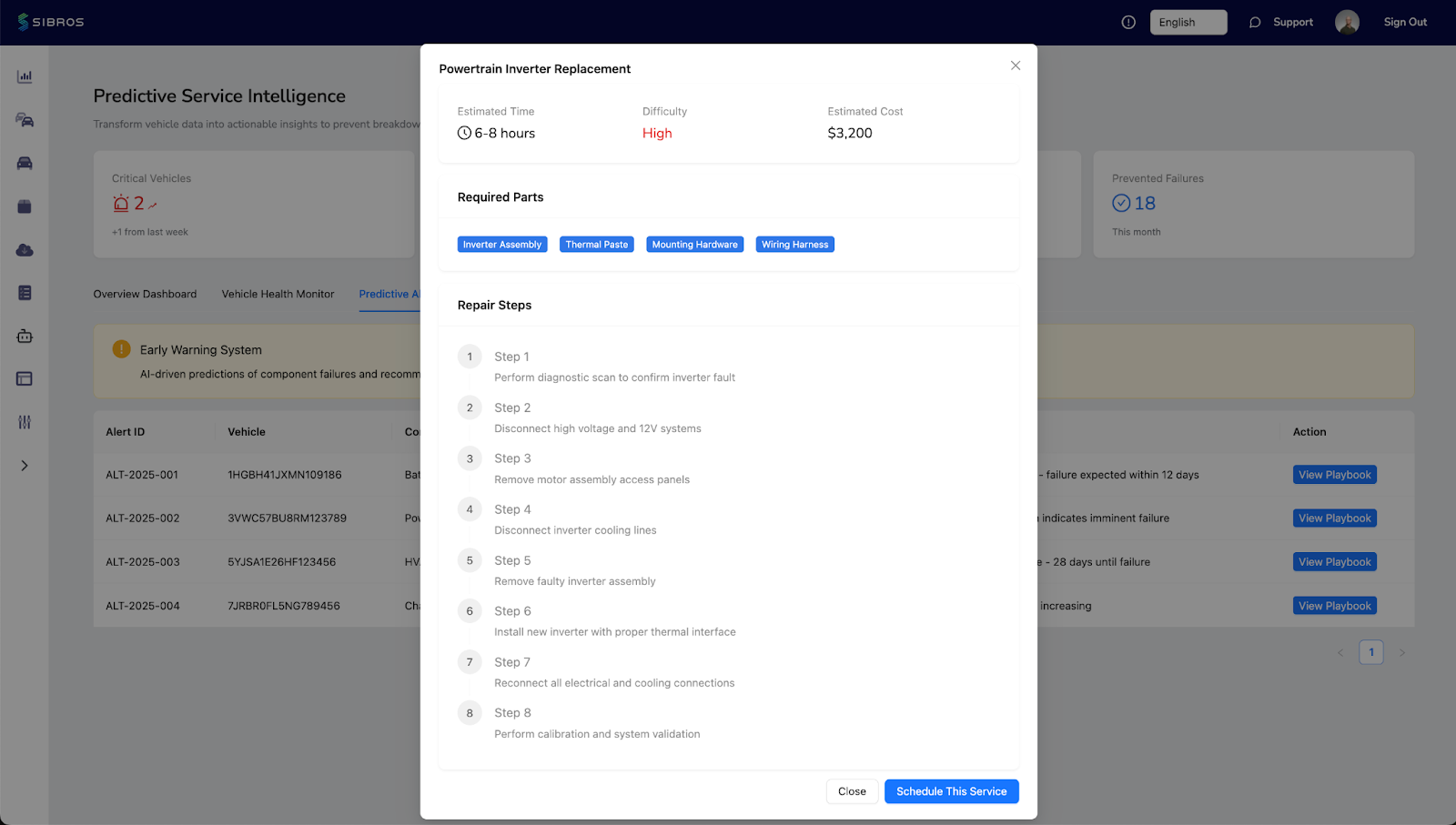

Flujos de trabajo guiados: cerrar el círculo entre los datos y la acción

Los sistemas de alerta temprana y los manuales de reparación abordan un modo de fallo diferente pero igualmente importante: la brecha entre saber que algo está mal y saber qué hacer al respecto. Incluso con datos de diagnóstico correctos, los técnicos se enfrentan a resultados de reparación inconsistentes cuando los procedimientos no están estandarizados y las recomendaciones de piezas no están vinculadas a los patrones de falla reales.

Los flujos de trabajo de reparación guiados (procedimientos paso a paso basados en los datos de fallos y el historial de piezas de toda la flota) reducen la variabilidad del diagnóstico y mejoran las tasas de reparación a la primera. Cuando se combinan con recomendaciones predictivas de piezas, también ayudan a los equipos de servicio a anticiparse a los retrasos en el suministro. La disponibilidad de piezas es un obstáculo cada vez mayor en el mantenimiento de las flotas; saber que un componente específico tiende a fallar en un segmento de la flota con 60 días de antelación crea plazos de adquisición significativos.

La previsión del tiempo de actividad como herramienta de planificación

Para los operadores de autobuses, las flotas logísticas y los fabricantes de equipos originales de camiones comerciales que gestionan los contratos de servicio, la previsión del tiempo de actividad se está convirtiendo en un elemento fundamental de la planificación, en lugar de en algo que conviene tener. Predecir las tendencias de disponibilidad de los vehículos (basándose en los ciclos de mantenimiento, los historiales de fallos y los patrones de utilización) permite a los equipos de despacho y operaciones planificar los períodos de mantenimiento en lugar de reaccionar ante las retiradas inesperadas del servicio.

El efecto descendente en la satisfacción del cliente es tangible. Los clientes de flotas que adquieren compromisos de disponibilidad necesitan previsibilidad. Los fabricantes de equipos originales y los concesionarios que pueden ofrecer previsiones de disponibilidad respaldadas por datos están mejor posicionados para cumplir esos compromisos y diferenciarse en cuanto a la calidad del servicio.

De la señal a la acción

El ecosistema de vehículos conectados ha madurado hasta el punto en que la ventaja competitiva ya no reside en recopilar datos, sino en ponerlos en práctica. Las organizaciones que reducen el mantenimiento reactivo, disminuyen la exposición a las garantías y mejoran el tiempo de resolución son las que han creado sistemas que conectan la telemetría con las decisiones en todos los niveles: ingeniería, servicio y operaciones. Es más fácil decirlo que construirlo desde cero.

La aplicación Predictive Service Intelligence de Sibros Marketplace puede ofrecer a los operadores de servicios de flotas una puntuación inteligente de riesgos, mapas de averías, alertas tempranas, guías de reparación, recomendaciones de piezas y pronósticos del tiempo de actividad como una solución para vehículos conectados, sin los meses de desarrollo personalizado. Obtenga más información en marketplace.sibros.tech.