/

February 19, 2026

/

#

Min Read

Ungeplante Ausfallzeiten sind vorhersehbar. Das ist der eigentliche Sinn von Predictive Maintenance

Flottenbetreiber und OEMs haben in den letzten zehn Jahren stark in die Infrastruktur vernetzter softwaredefinierter Fahrzeuge investiert. Diese modernen Fahrzeuge generieren mehr Daten als je zuvor — Fehlercodes, Sensorstreams, Standort-Pings, Nutzungstelemetrie. Dennoch bleibt eine hartnäckige Ironie bestehen: Unternehmen, die in Daten ertrinken, werden immer noch von Pannen überrascht, sind immer noch auf der Suche nach Wiederholungsfehlern und suchen immer noch nach Teilen, die drei Wochen zuvor in einem Regal hätten stehen sollen. Das Problem sind nicht die Daten. Es ist die Lücke zwischen Rohsignalen und verwertbaren Informationen.

Die reaktive Wartungsfalle

Die Kostenlücke zwischen reaktiver und präventiver Wartung ist in der gesamten Branche gut dokumentiert. Notfallreparaturen fallen drei- bis neunmal so oft an wie die gleiche Arbeit, die nach einem Zeitplan ausgeführt wird. Ein Multiplikator, der nicht nur auf Arbeit und Ersatzteile zurückzuführen ist, sondern auch auf Abschleppgebühren, beschleunigten Versand und Umsatzeinbußen, wenn Fahrzeuge im Leerlauf stehen. Bei großen Flotten erhöhen sich diese täglichen Verluste schnell: Ryder und ServiceUp beziffern die Kosten für ungeplante Ausfallzeiten durchweg auf 448 bis 760 US-Dollar pro Fahrzeug und Tag.

Trotzdem laufen die meisten Wartungsarbeiten immer noch weitgehend reaktiv ab — sie reagieren auf Fehlercodes, nachdem sie ausgelöst wurden, diagnostizieren Probleme anhand unvollständiger DTC-Historien und verlassen sich auf die Intuition des Technikers, um festzustellen, ob eine Komponente wirklich ausfällt oder einen lästigen Code auslöst.

Das Muster ist bekannt: Ein Fahrzeug fährt in ein Servicecenter ein, ein Fehler wird behoben, das Fahrzeug wird wieder in Betrieb genommen und derselbe Fehler tritt zwei Wochen später erneut auf. Wiederholte Fehler sind einer der wichtigsten Gründe für die Garantiekosten und die Unzufriedenheit der Kunden sowohl bei Nutzfahrzeugen als auch bei Personenkraftwagen. Studien zufolge liegt die Rate wiederholter Reparaturen branchenweit zwischen 15 und 25% — eine erhebliche und weitgehend behebbare Ineffizienz, die mit besseren Arbeitsabläufen von der Signalisierung bis zur Entscheidung beginnt.

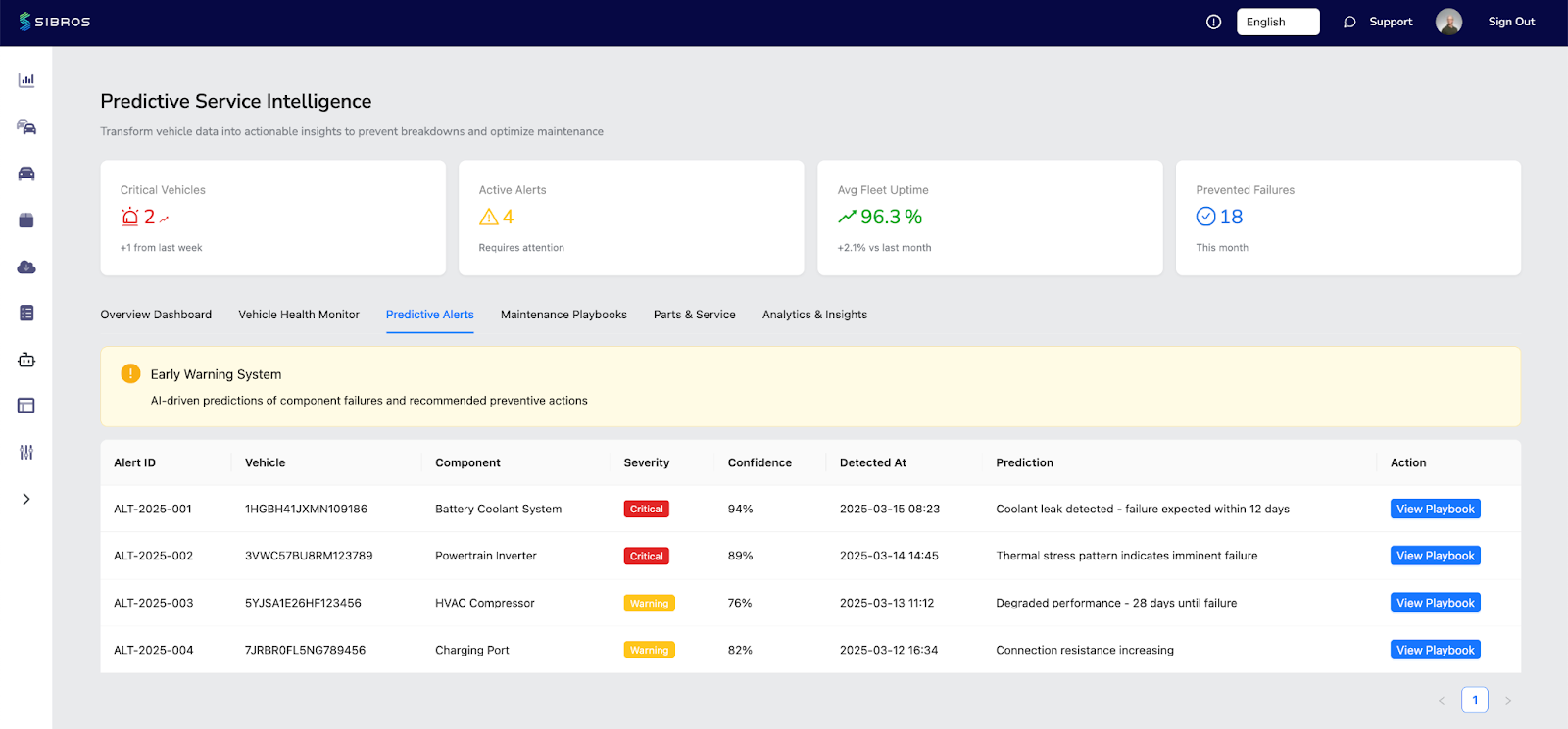

Die Risikobewertung verändert das Gespräch

Eine der praktischeren Veränderungen in der modernen Flottendiagnose ist der Übergang von der fehlerorientierten Überwachung zur risikoorientierten Priorisierung. Anstatt jeden Fehlercode gleich zu behandeln, fasst die Risikobewertung Daten zu Fehlerhäufigkeit, Komponentenhistorie, Fahrzeugnutzung und Fehlermustern zusammen, um eine Zuverlässigkeitsbewertung auf VIN- oder Komponentenebene zuzuweisen.

Dieses Reframing hat einen echten operativen Wert. Ein Servicemanager, der 200 aktive Fahrzeuge untersucht, benötigt keine 200 separaten Eingaben. Er muss wissen, welche 12 Fahrzeuge diese Woche bearbeitet werden müssen, bei welchen Komponenten der Flotte die Tendenz zum Ausfall besteht und welche Reparaturen ohne eingehendere Eingriffe wahrscheinlich erneut auftreten werden. Die Risikobewertung macht diese Priorisierung überschaubar.

Fehler-Heatmaps erweitern dies noch weiter, indem sie visualisieren, wo sich die Probleme in einer Flotte konzentrieren — nach Standort, Route, Fahrzeugalter oder Spezifikationskonfiguration. Wenn sich ein bestimmter Fehler auf ein bestimmtes Modelljahr oder einen bestimmten Arbeitszyklus bezieht, ist dies ein Signal, das es wert ist, untersucht zu werden, bevor es zu einer Feldkampagne wird.

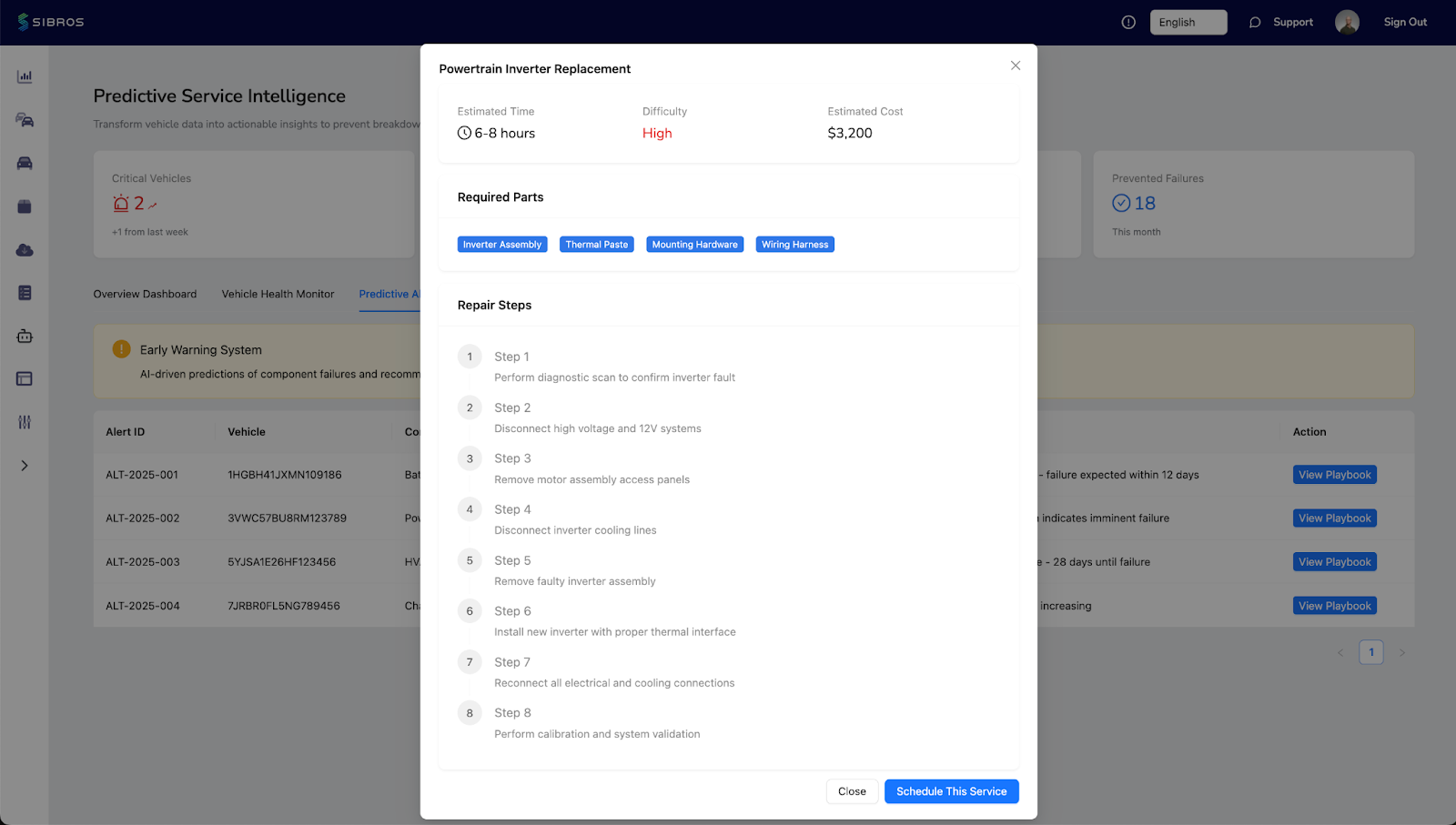

Geführte Workflows: Den Kreislauf zwischen Daten und Aktionen schließen

Frühwarnsysteme und Reparatur-Playbooks befassen sich mit einem anderen, aber ebenso wichtigen Fehlermodus: der Kluft zwischen dem Wissen, dass etwas nicht stimmt, und dem Wissen, was dagegen zu tun ist. Selbst mit guten Diagnosedaten sehen sich Techniker mit widersprüchlichen Reparaturergebnissen konfrontiert, wenn die Verfahren nicht standardisiert sind und die Ersatzteilempfehlungen nicht an tatsächliche Fehlermuster gebunden sind.

Geführte Reparaturabläufe — schrittweise Verfahren, die auf flottenweiten Ausfalldaten und der Ersatzteilhistorie basieren — reduzieren die Variabilität bei der Diagnose und verbessern die Rate der Erstbehebungen. In Kombination mit vorausschauenden Ersatzteileempfehlungen helfen sie auch den Serviceteams, Lieferverzögerungen einen Schritt voraus zu sein. Die Verfügbarkeit von Ersatzteilen wird zunehmend zu einem Engpass bei der Flottenwartung. Wenn Sie 60 Tage im Voraus wissen, dass eine bestimmte Komponente in einem Teil der Flotte tendenziell ausfällt, bedeutet dies eine erhebliche Vorlaufzeit für die Beschaffung.

Verfügbarkeitsprognosen als Planungstool

Für Busbetreiber, Logistikflotten und Hersteller von Nutzfahrzeugen, die Serviceverträge verwalten, werden Verfügbarkeitsprognosen zu einem wichtigen Planungsinstrument und nicht zu einem netten Extra. Die Vorhersage von Trends zur Fahrzeugverfügbarkeit — auf der Grundlage von Wartungszyklen, Fehlerverläufen und Nutzungsmustern — ermöglicht es den Versand- und Betriebsteams, Wartungszeitfenster zu berücksichtigen, anstatt auf unerwartete Außerbetriebnahmen zu reagieren.

Der nachgelagerte Effekt auf die Kundenzufriedenheit ist greifbar. Flottenkunden, die Verfügbarkeitszusagen kaufen, benötigen Berechenbarkeit. OEMs und Händler, die datengestützte Verfügbarkeitsprognosen erstellen können, sind besser in der Lage, diese Verpflichtungen einzuhalten und sich bei der Servicequalität abzuheben.

Vom Signal zur Aktion

Das Ökosystem der vernetzten Fahrzeuge ist so weit ausgereift, dass der Wettbewerbsvorteil nicht mehr darin besteht, Daten zu sammeln, sondern in ihrer Operationalisierung. Die Unternehmen, die reaktive Wartungsarbeiten reduzieren, das Garantieversprechen verringern und die Zeit bis zur Problembehebung verkürzen, sind diejenigen, die Systeme entwickelt haben, die Telemetrie mit Entscheidungen auf allen Ebenen verbinden: Technik, Service und Betrieb. Das ist leichter gesagt als von Grund auf neu zu entwickeln.

Die Predictive Service Intelligence-App auf dem Sibros Marketplace kann Flottendienstleistern als vernetzte Fahrzeuglösung eine intelligente Risikobewertung, Fehler-Heatmaps, Frühwarnungen, Reparatur-Playbooks, Ersatzteileempfehlungen und Verfügbarkeitsprognosen zur Verfügung stellen — ohne monatelange kundenspezifische Entwicklung. Erfahren Sie mehr unter marketplace.sibros.tech.