/

February 19, 2026

/

#

Min Read

O tempo de inatividade não planeado é previsível. Esse é o objetivo da manutenção preditiva

Os operadores de frotas e OEMs passaram a última década a investir fortemente em infraestruturas de veículos definidos por software conectado. Estes veículos modernos geram mais dados do que nunca - códigos de falha, fluxos de sensores, pings de localização, telemetria de uso. No entanto, mantém-se uma ironia persistente: as organizações que se afogam em dados continuam a ser apanhadas de surpresa por avarias, continuam a perseguir falhas repetidas e continuam a procurar peças que deveriam estar numa prateleira três semanas antes. O problema não são os dados. É a lacuna entre os sinais brutos e a inteligência acionável.

A Armadilha de Manutenção Reactiva

A diferença de custo entre a manutenção reativa e preventiva está bem documentada em toda a indústria - as reparações de emergência são executadas de 3 a 9 vezes mais do que o mesmo trabalho realizado dentro do cronograma, um multiplicador impulsionado não apenas pela mão de obra e peças, mas pelas taxas de reboque, expedição acelerada e receitas perdidas enquanto os veículos ficam ociosos. Para frotas grandes, essas perdas diárias se agravam rapidamente: Ryder e ServiceUp consistentemente colocam os custos de inatividade não planejados em $448 a $760 por veículo por dia.

Apesar disso, a maioria das operações de serviço ainda funciona num modo amplamente reativo — respondendo aos códigos de falha depois de disparados, diagnosticando problemas de históricos DTC incompletos e contando com a intuição do técnico para determinar se um componente está genuinamente a falhar ou a lançar um código incómodo.

O padrão é familiar: um veículo entra num centro de assistência, uma falha é eliminada, o veículo volta ao serviço, e a mesma falha reaparece duas semanas depois. Falhas repetidas são um dos fatores mais significativos do custo da garantia e da insatisfação do cliente nos segmentos de caminhões comerciais e veículos de passageiros. Estudos sugerem que as taxas de reparação repetidas oscilam entre 15— 25% em toda a indústria - uma ineficiência substancial e amplamente solucionável que começa com melhores fluxos de trabalho de sinal-decisão.

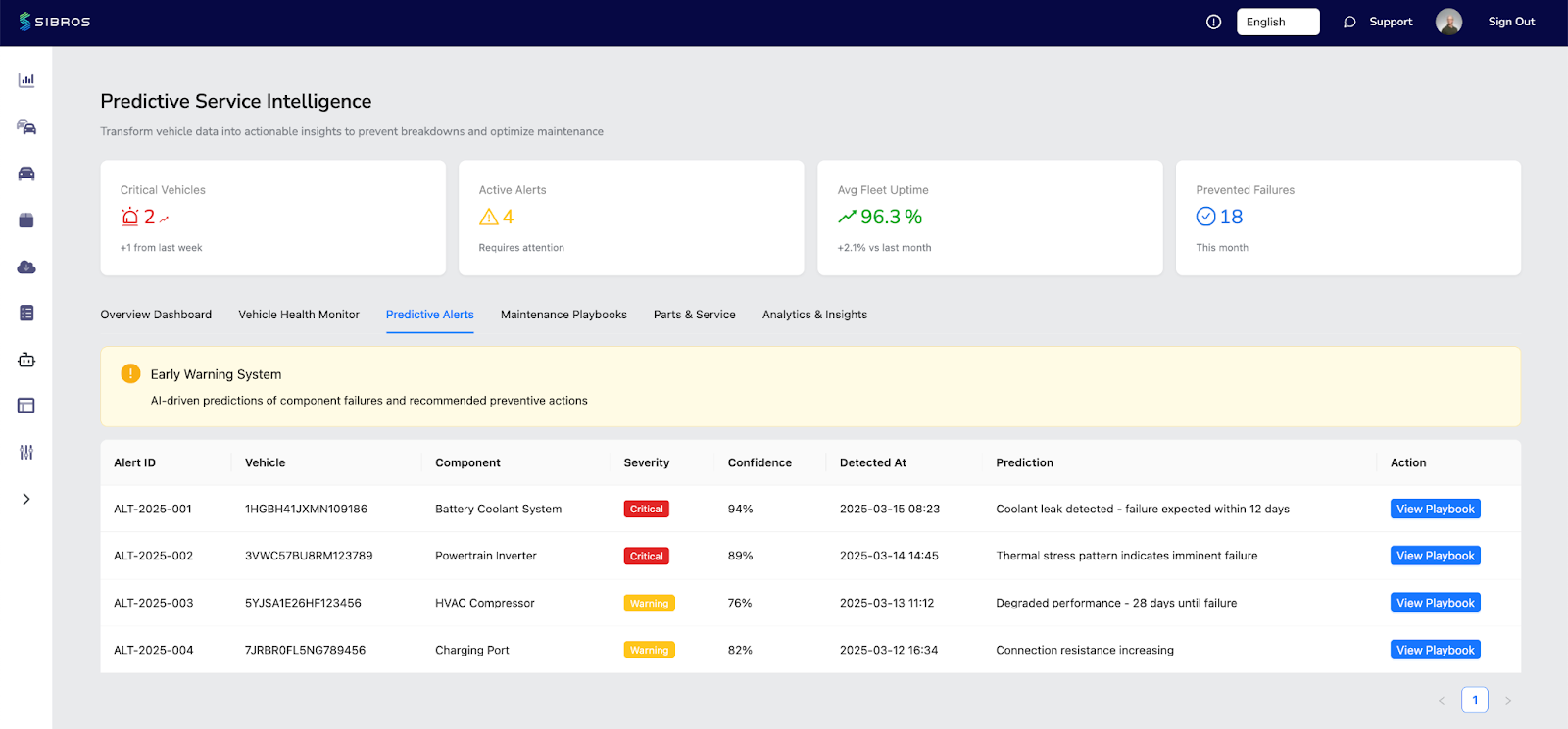

A Pontuação de Risco Muda a Conversa

Uma das mudanças mais práticas no diagnóstico moderno da frota é a mudança da monitorização centrada em falhas para a priorização centrada no risco. Em vez de tratar todos os DTC igualmente, a pontuação de risco agrega a frequência de falhas, o histórico dos componentes, a utilização do veículo e os dados do padrão de falha para atribuir uma pontuação de fiabilidade ao nível do VIN ou componente.

Este reenquadramento tem um verdadeiro valor operacional. Um gestor de serviços que olha para 200 veículos ativos não precisa de 200 entradas separadas — eles precisam saber quais 12 requerem atenção esta semana, quais componentes em toda a frota estão a tendência para falhas e quais reparos provavelmente se repetirão sem uma intervenção mais profunda. A pontuação de risco torna essa priorização tratável.

Os mapas de calor de falha estendem isso ainda mais, visualizando onde os problemas se concentram em toda a frota - por geografia, rota, idade do veículo ou configuração de especificação. Quando uma falha específica se aglomera em torno de um ano ou ciclo de trabalho específico, isso é um sinal que vale a pena investigar antes de se tornar uma campanha de campo.

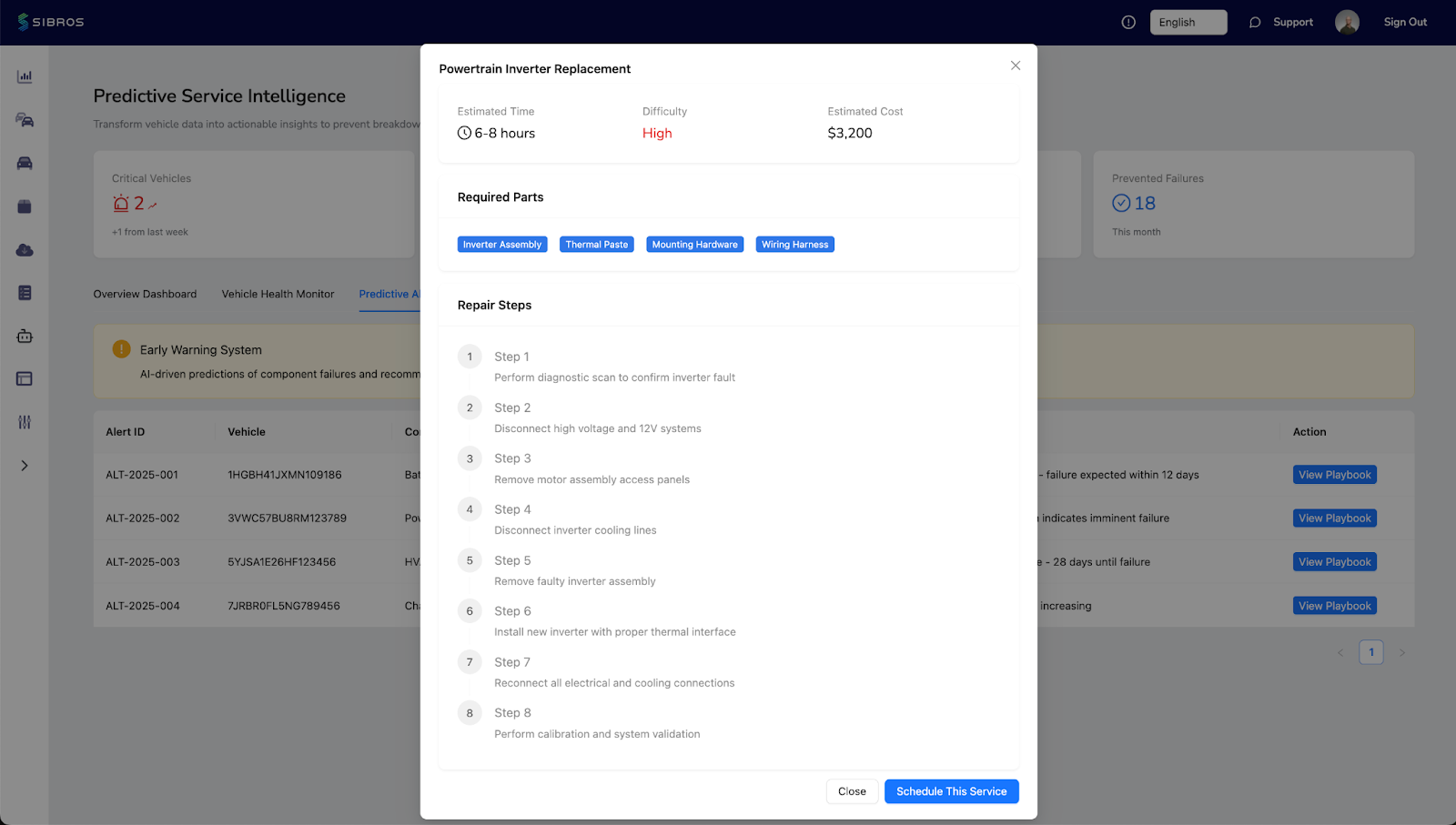

Fluxos de Trabalho Guiados: Fechando o Loop Entre Dados e Ação

Os sistemas de alerta precoce e os manuais de reparação abordam um modo de falha diferente mas igualmente importante: a lacuna entre saber que algo está errado e saber o que fazer a respeito. Mesmo com bons dados de diagnóstico, os técnicos enfrentam resultados de reparação inconsistentes quando os procedimentos não são padronizados e as recomendações de peças não estão ligadas a padrões reais de falha.

Fluxos de trabalho de reparação guiados - procedimentos passo-a-passo informados por dados de falhas em toda a frota e histórico de peças - reduzem a variabilidade do diagnóstico e melhoram as taxas de reparação pela primeira vez. Quando emparelhadas com recomendações de peças preditivas, também ajudam as equipas de assistência a antecipar-se aos atrasos no fornecimento. A disponibilidade de peças é cada vez mais um gargalo na manutenção da frota; sabendo daqui a 60 dias que um componente específico está a tendência para a falha em um segmento da frota cria um lead time de compras significativo.

Previsão de tempo de atividade como ferramenta de planeamento

Para os operadores de autocarros, frotas logísticas e OEMs de camiões comerciais que gerem contratos de serviços, a previsão do tempo de atividade está a tornar-se um elemento essencial do planeamento, e não um bom de ter. Prever tendências de disponibilidade do veículo - com base em ciclos de manutenção, históricos de falhas e padrões de utilização - permite que as equipas de expedição e operações planeiem em torno das janelas de manutenção em vez de reagirem a remoções inesperadas do serviço.

O efeito downstream na satisfação do cliente é tangível. Os clientes da frota que compram compromissos de uptime precisam de previsibilidade. Os OEMs e os revendedores que podem fornecer previsões de disponibilidade apoiadas por dados estão melhor posicionados para apoiar esses compromissos e diferenciar na qualidade do serviço.

Do Sinal à Ação

O ecossistema dos veículos conectados amadureceu a ponto de a vantagem competitiva deixar de estar na recolha de dados — está na operacionalização dos mesmos. As organizações que reduzem a manutenção reativa, diminuem a exposição à garantia e melhoram o tempo de resolução são as que construíram sistemas que conectam a telemetria a decisões em todos os níveis: engenharia, serviço e operações. É mais fácil dizer do que construir a partir do zero.

A aplicação Predictive Service Intelligence no Sibros Marketplace pode armar os operadores de serviços de frota com pontuação de risco inteligente, mapas de calor de falhas, avisos antecipados, manuais de reparação, recomendações de peças e previsão de tempo de atividade como uma solução de veículo conectado — sem os meses de desenvolvimento personalizado. Saiba mais em marketplace.sibros.tech.