/

February 19, 2026

/

#

Min Read

予期しないダウンタイムは予測可能です。それが予知メンテナンスの要点です。

車両事業者とOEMは、過去10年間、コネクテッド・ソフトウェア・デファインド・ビークル・インフラストラクチャーに多額の投資を行ってきました。これらの最新の車両は、障害コード、センサーストリーム、位置情報、使用状況テレメトリなど、かつてないほど多くのデータを生成します。しかし、皮肉は根強く残っています。データに溺れている組織は、未だに故障に油断し、繰り返される障害を追い求め、3週間前に棚に置いておくべきだった部品を奪い合っています。問題はデータではありません。それは、未処理のシグナルと実用的なインテリジェンスの間のギャップです。

リアクティブメンテナンストラップ

事後保守と予防保守のコストギャップは、業界全体で十分に実証されています。緊急修理は、スケジュールどおりに実施される同じ作業の3〜9倍に上ります。これは、人件費や部品だけでなく、牽引料金、迅速な配送、車両がアイドル状態の間に失われる収益によっても倍増します。大規模な車両の場合、こうした日々の損失は急速に悪化します。RyderとServiceUpは、計画外のダウンタイムコストを車両1台あたり1日あたり448ドルから760ドルと一貫して予測しています。

それにもかかわらず、ほとんどのサービス業務は、障害発生後に障害コードに対応したり、不完全な DTC 履歴から問題を診断したり、技術者の直感に頼ってコンポーネントが本当に故障しているのか、それとも厄介なコードを投げているのかを判断したりするなど、ほとんど事後対応型で機能しています。

このパターンはよく知られています。車両がサービスセンターに入り、障害が解消され、車両がサービスに戻ると、2週間後に同じ障害が再発します。商用トラックと乗用車セグメントの両方で、繰り返し発生する故障は、保証費用と顧客満足度の最も大きな要因の 1 つです。調査によると、リピート修理率は業界全体で15~ 25% にとどまっています。これは、シグナルから意思決定までのワークフローを改善することから始まる、実質的かつほぼ対処可能な非効率性です。

リスクスコアリングは会話を変える

現代の車両診断におけるより現実的な変化の1つは、障害中心の監視からリスク中心の優先順位付けへの移行です。リスクスコアリングでは、すべてのDTCを同等に扱うのではなく、故障頻度、部品履歴、車両使用状況、故障パターンデータを集計して、VINまたは部品レベルで信頼性スコアを割り当てます。

このリフレーミングには実際の運用上の価値があります。サービスマネージャーが 200 台のアクティブな車両を調べる場合、200 台分の個別のインプットは必要ありません。今週、注意が必要なのはどれか 12 台、車両全体で故障傾向にあるコンポーネント、詳細な介入なしに再発する可能性が高い修理はどれかを知る必要があります。リスクスコアリングを行うことで、優先順位付けが容易になります。

障害ヒートマップは、地理、路線、車両の年式、仕様構成によって、車両全体のどこに問題が集中しているかを視覚化することで、これをさらに拡張します。特定の障害が特定のモデルイヤーまたはデューティサイクルの前後に集中した場合、フィールドキャンペーンになる前に調査する価値のあるシグナルです。

ガイド付きワークフロー:データとアクションの間のループを閉じる

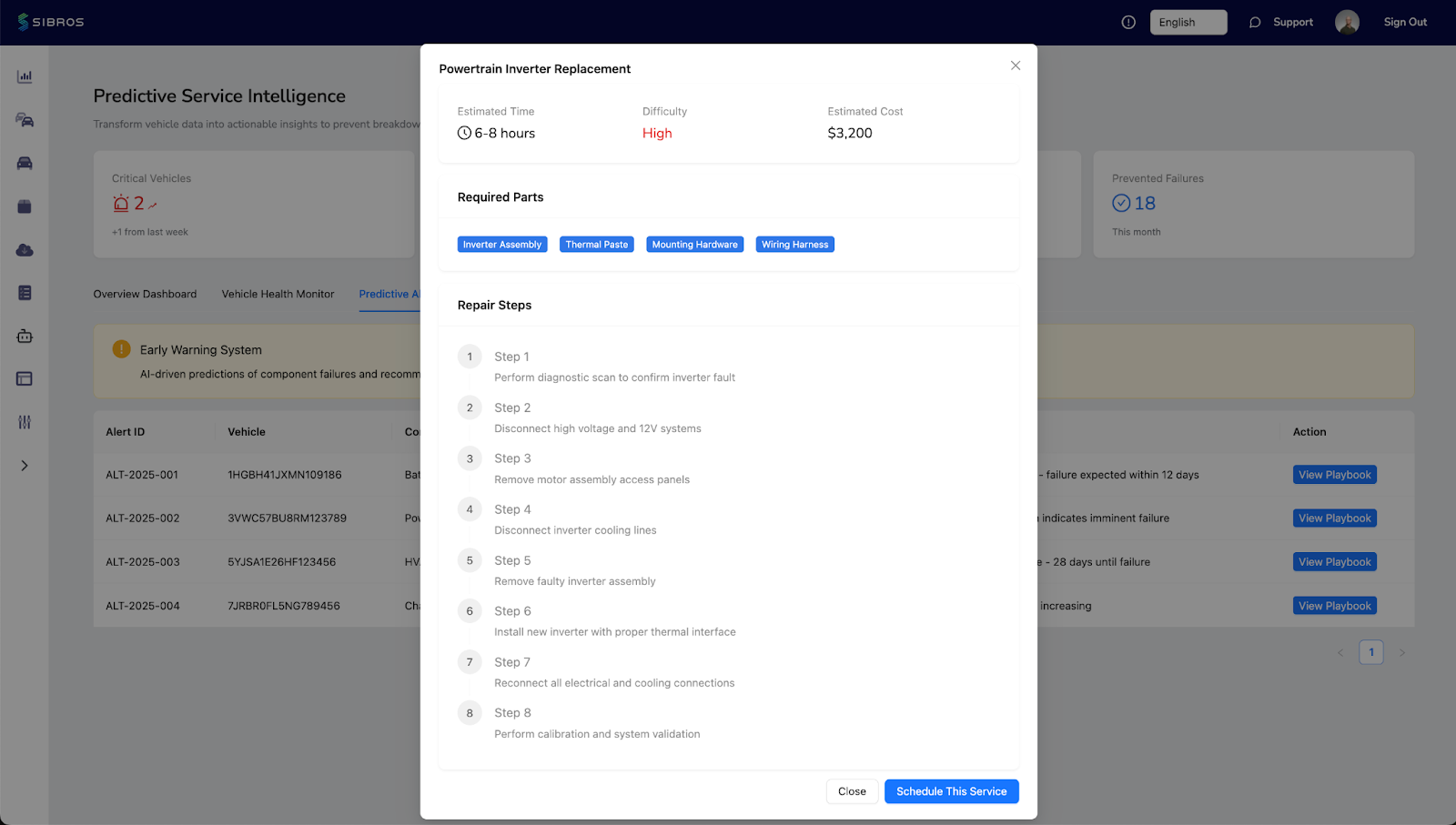

早期警告システムと修理プレイブックは、同じように重要な別の障害モードを取り上げています。それは、何かがおかしいと知ることと、それに対して何をすべきかを知ることの間のギャップです。適切な診断データがあっても、手順が標準化されておらず、推奨部品が実際の故障パターンと結びついていないと、技術者は一貫性のない修理結果に直面することになります。

ガイド付きの修理ワークフロー(車両全体の故障データと部品履歴に基づく段階的な手順)により、診断のばらつきが減り、初回修理率が向上します。また、予測に基づいた推奨部品と組み合わせることで、サービスチームが供給遅延を未然に防ぐのにも役立ちます。部品の入手可能性は、車両メンテナンスのボトルネックになりつつあります。60日後に特定のコンポーネントが車両の一部で故障傾向にあることを知っていれば、有意義な調達リードタイムが生まれます。

計画ツールとしての稼働時間予測

サービス契約を管理するバス事業者、物流車両、商用トラックOEMにとって、稼働時間の予測は、あれば便利なものではなく、計画の中心的なインプットになりつつあります。メンテナンスサイクル、障害履歴、利用パターンに基づいて車両の可用性の傾向を予測することで、派遣チームと運用チームは、予期せぬサービス停止に対応するのではなく、メンテナンスの時期に合わせて計画を立てることができます。

顧客満足度に対する下流の影響は目に見えます。アップタイム契約を購入するフリートのお客様には、予測可能性が必要です。データに裏付けされた可用性予測を提供できるOEMやディーラーは、こうしたコミットメントをサポートし、サービス品質において差別化を図るうえで有利な立場にあります。

シグナルからアクションへ

コネクテッドビークルのエコシステムは成熟し、競争上の優位性はもはやデータ収集ではなく、データを運用することにあるのです。エンジニアリング、サービス、運用といったあらゆるレベルで、テレメトリを意思決定に結び付けるシステムを構築している組織は、事後対応型のメンテナンスを減らし、保証範囲を狭め、解決までの時間を短縮している組織です。ゼロから構築するよりも、言うは易しです。

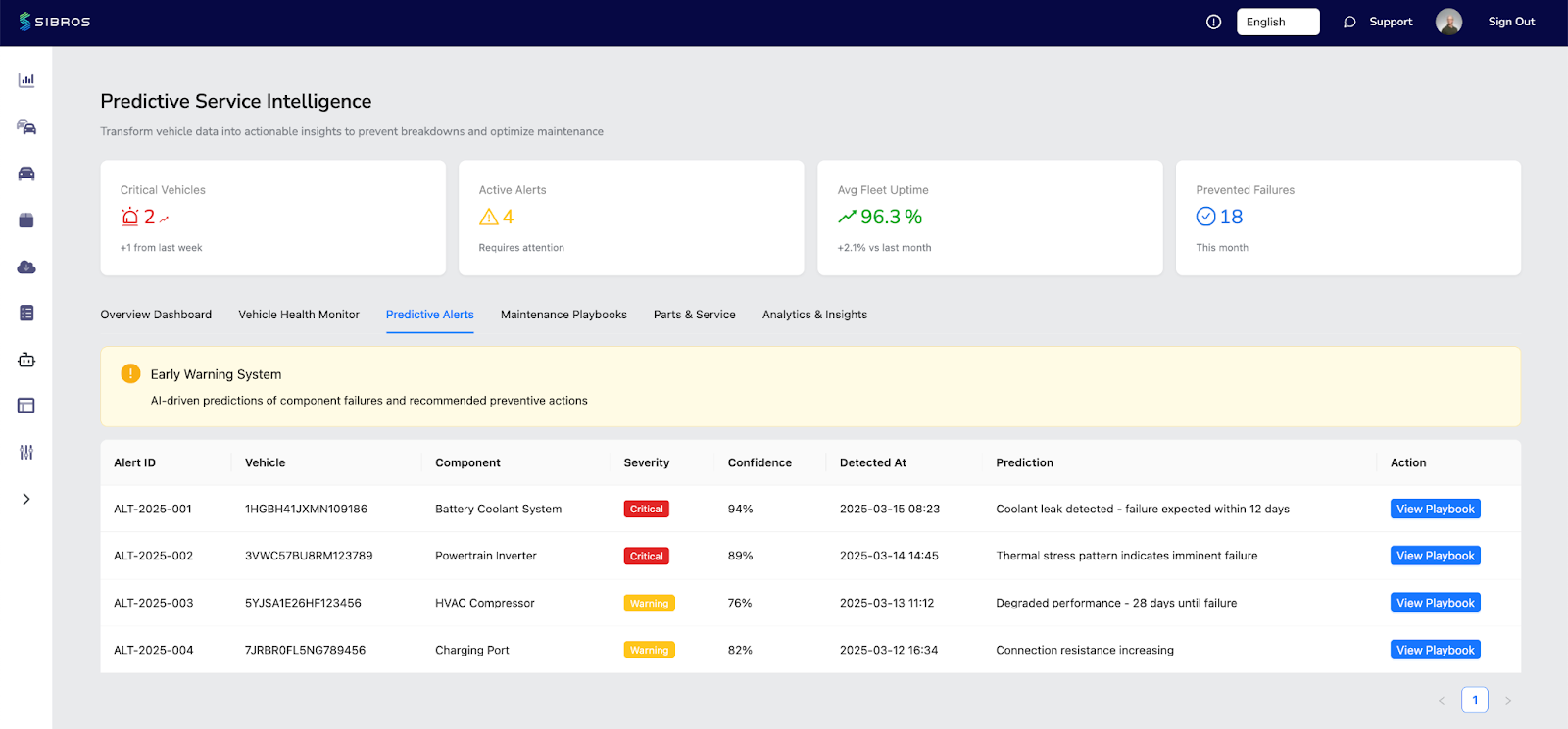

Sibros MarketplaceのPredictive Service Intelligenceアプリは、コネクテッドビークルソリューションとして、車両サービス事業者にインテリジェントなリスクスコアリング、障害ヒートマップ、早期警告、修理プレイブック、推奨部品、および稼働時間予測を提供できるようにします。何ヶ月にもわたるカスタム開発は必要ありません。詳しくは、「」をご覧ください。 marketplace.sibros.tech。