/

February 19, 2026

/

#

Min Read

Les temps d'arrêt imprévus sont prévisibles. C'est tout l'intérêt de la maintenance prédictive

Les opérateurs de flottes et les OEM ont passé la dernière décennie à investir massivement dans une infrastructure de véhicules connectés définie par logiciel. Ces véhicules modernes génèrent plus de données que jamais : codes d'erreur, flux de capteurs, pings de localisation, télémétrie d'utilisation. Pourtant, l'ironie persiste : les entreprises submergées de données sont toujours prises au dépourvu par les pannes, continuent de courir après des erreurs répétées et se bousculent pour trouver des pièces qui auraient dû être stockées trois semaines plus tôt. Le problème ne vient pas des données. C'est l'écart entre les signaux bruts et les renseignements exploitables.

Le piège de la maintenance réactive

L'écart de coûts entre la maintenance réactive et la maintenance préventive est bien documenté dans l'industrie : les réparations d'urgence sont 3 à 9 fois plus coûteuses que les mêmes travaux exécutés dans les délais impartis, un multiplicateur dû non seulement à la main-d'œuvre et aux pièces, mais aussi aux frais de remorquage, à l'expédition accélérée et aux pertes de revenus lorsque les véhicules sont inactifs. Pour les grandes flottes, ces pertes quotidiennes s'aggravent rapidement : Ryder et ServiceUp évaluent régulièrement les coûts des temps d'arrêt imprévus entre 448 et 760 dollars par véhicule et par jour.

Malgré cela, la plupart des opérations de maintenance fonctionnent toujours de manière largement réactive : elles répondent aux codes d'erreur après leur déclenchement, diagnostiquent les problèmes à partir d'historiques DTC incomplets et se fient à l'intuition du technicien pour déterminer si un composant est réellement défaillant ou s'il génère un code indésirable.

Le schéma est familier : un véhicule entre dans un centre de service, une panne est corrigée, le véhicule est remis en service et le même défaut réapparaît deux semaines plus tard. Les défaillances répétées sont l'une des principales causes du coût de la garantie et de l'insatisfaction des clients, tant dans le segment des camions commerciaux que dans celui des véhicules de tourisme. Des études indiquent que les taux de réparations répétées oscillent entre 15 et 25 % dans l'ensemble du secteur, une inefficacité importante et largement résorbable qui commence par de meilleurs flux de travail entre le signal et la décision.

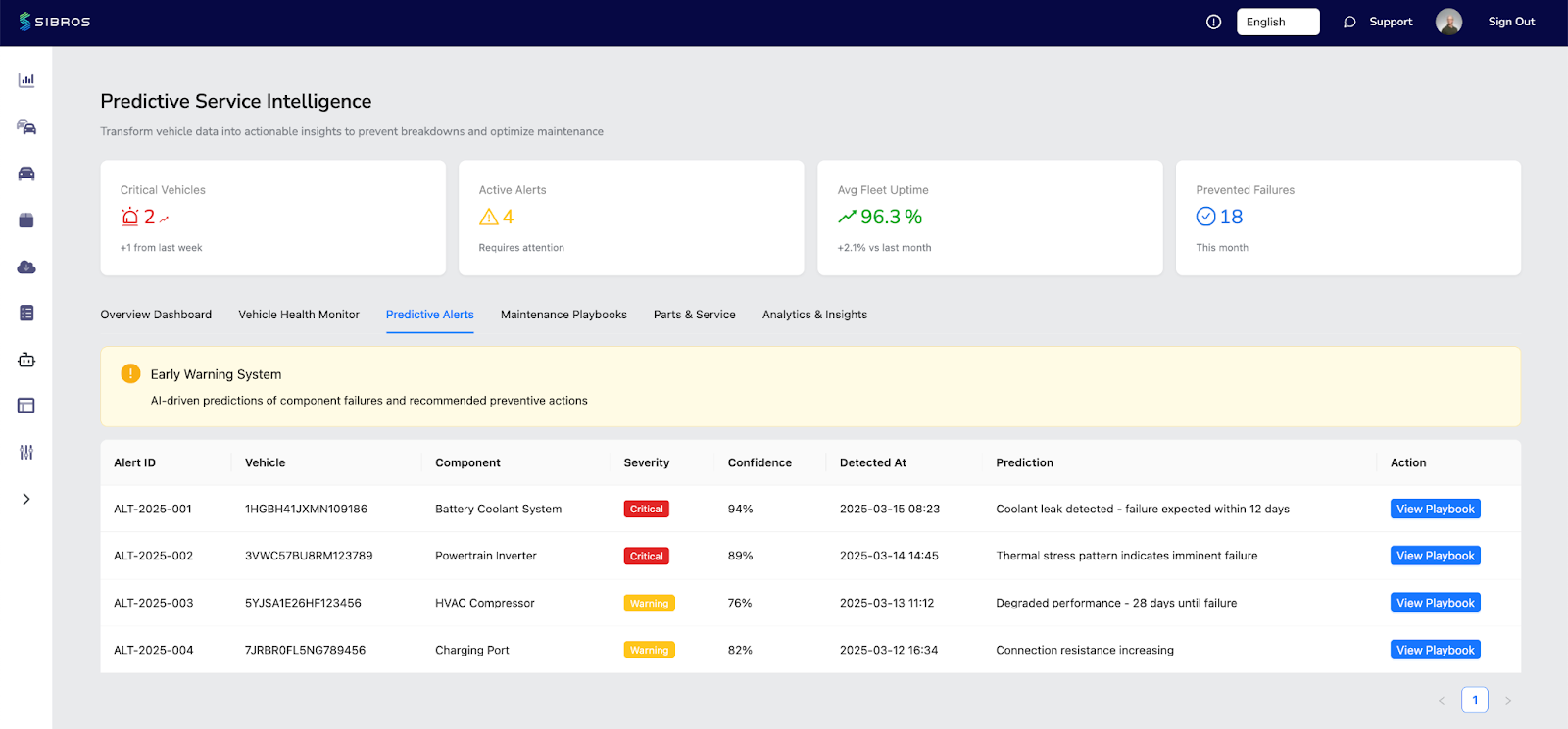

L'évaluation des risques change la donne

L'une des évolutions les plus pratiques en matière de diagnostic des flottes modernes est le passage d'une surveillance centrée sur les pannes à une priorisation centrée sur les risques. Plutôt que de traiter chaque DTC de la même manière, la notation des risques regroupe la fréquence des défaillances, l'historique des composants, l'utilisation du véhicule et les données relatives aux schémas de défaillance pour attribuer un score de fiabilité au niveau du VIN ou du composant.

Ce recadrage a une réelle valeur opérationnelle. Un responsable de maintenance qui examine 200 véhicules actifs n'a pas besoin de 200 entrées distinctes : il doit savoir quels sont les 12 véhicules nécessitant une attention particulière cette semaine, quels composants du parc ont tendance à tomber en panne et quelles réparations sont susceptibles de se reproduire sans une intervention plus approfondie. La notation des risques permet de gérer cette priorisation.

Les cartes thermiques des défaillances vont encore plus loin en visualisant où les problèmes se concentrent au sein d'une flotte, par géographie, par itinéraire, par âge du véhicule ou par configuration des spécifications. Lorsqu'un défaut particulier se concentre autour d'une année modèle ou d'un cycle d'utilisation spécifique, il s'agit d'un signal qui mérite d'être étudié avant de devenir une campagne sur le terrain.

Flux de travail guidés : boucler la boucle entre les données et l'action

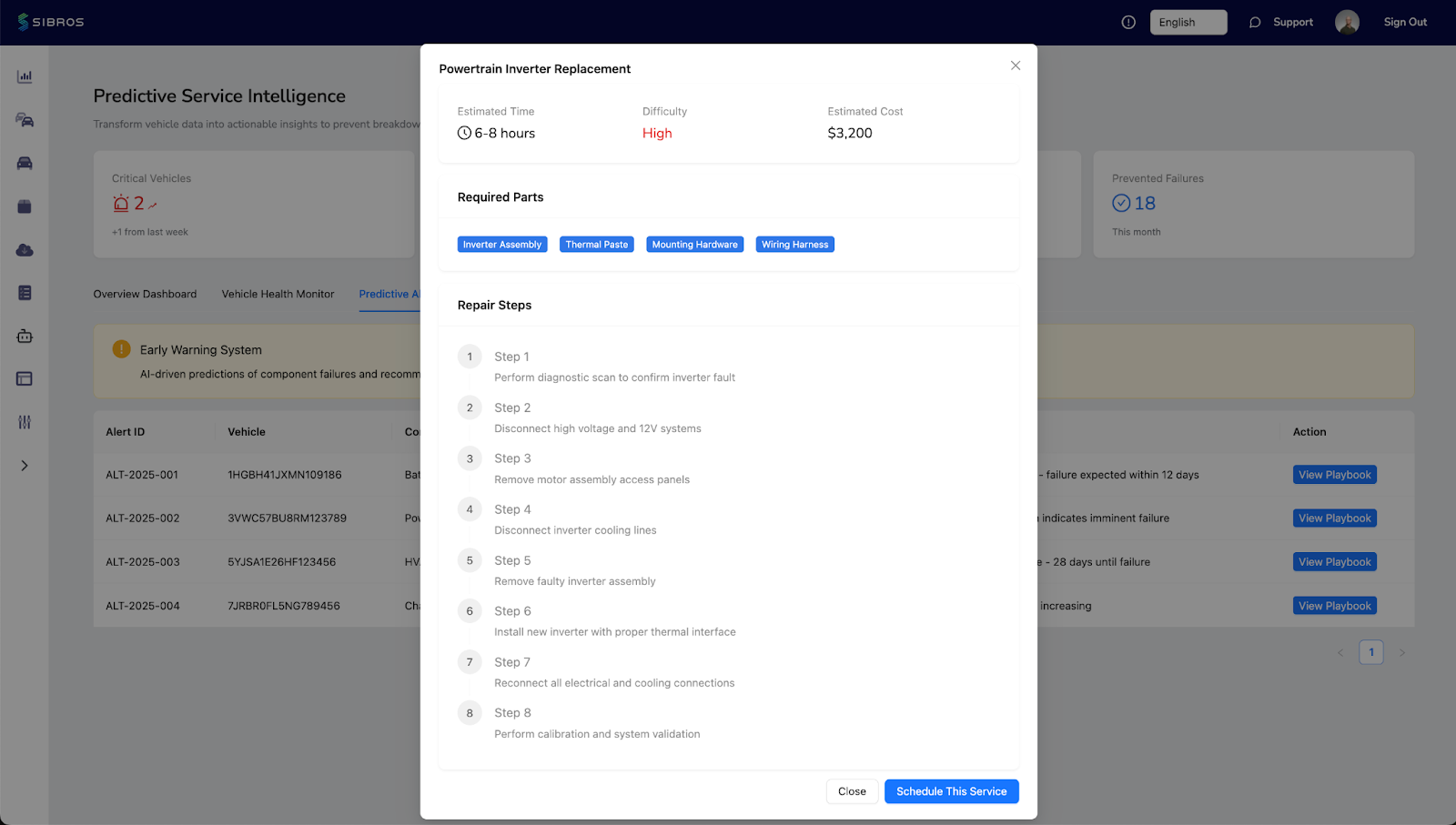

Les systèmes d'alerte précoce et les guides de réparation permettent de remédier à un mode de défaillance différent mais tout aussi important : l'écart entre le fait de savoir que quelque chose ne va pas et la manière de savoir quoi faire pour y remédier. Même avec de bonnes données de diagnostic, les techniciens sont confrontés à des résultats de réparation incohérents lorsque les procédures ne sont pas normalisées et que les recommandations relatives aux pièces ne sont pas liées à des modèles de défauts réels.

Les flux de réparation guidés, c'est-à-dire des procédures étape par étape basées sur les données de défaillance de l'ensemble du parc et l'historique des pièces, réduisent la variabilité des diagnostics et améliorent les taux de réparation dès la première intervention. Associés à des recommandations de pièces prédictives, ils aident également les équipes de service à anticiper les retards d'approvisionnement. La disponibilité des pièces constitue de plus en plus un obstacle à la maintenance de la flotte ; le fait de savoir 60 jours à l'avance qu'un composant spécifique tend à tomber en panne sur un segment de la flotte permet de gagner des délais d'approvisionnement significatifs.

La prévision de disponibilité en tant qu'outil de planification

Pour les opérateurs de bus, les flottes logistiques et les OEM de camions commerciaux qui gèrent des contrats de service, les prévisions de disponibilité deviennent un élément de planification essentiel au lieu d'être un élément de planification essentiel. La prévision des tendances en matière de disponibilité des véhicules, sur la base des cycles de maintenance, de l'historique des pannes et des modèles d'utilisation, permet aux équipes chargées des expéditions et des opérations de planifier en fonction des périodes de maintenance plutôt que de réagir à des mises hors service inattendues.

L'effet en aval sur la satisfaction des clients est tangible. Les clients de flottes qui achètent des engagements de disponibilité ont besoin de prévisibilité. Les OEM et les concessionnaires qui peuvent fournir des prévisions de disponibilité étayées par des données sont mieux placés pour respecter ces engagements et se différencier en termes de qualité de service.

Du signal à l'action

L'écosystème des véhicules connectés a évolué au point que l'avantage concurrentiel ne réside plus dans la collecte de données, mais dans leur mise en œuvre. Les organisations qui réduisent la maintenance réactive, réduisent l'exposition à la garantie et améliorent les délais de résolution sont celles qui ont mis en place des systèmes reliant la télémétrie aux décisions à tous les niveaux : ingénierie, service et opérations. C'est plus facile à dire qu'à construire à partir de zéro.

L'application Predictive Service Intelligence du Sibros Marketplace peut fournir aux opérateurs de services de flotte une notation intelligente des risques, des cartes thermiques des défaillances, des alertes précoces, des manuels de réparation, des recommandations de pièces et des prévisions de disponibilité sous la forme d'une solution pour véhicules connectés, sans avoir à passer des mois à développer des solutions personnalisées. Pour en savoir plus, consultez marketplace.sibros.tech.